" LA BEAUTÉ CACHÉE DE L'INDUSTRIE "

UNE EXPOSITION PHOTOGRAPHIQUE DE CHRISTOPHE LEPETIT

18 MARS - 16 JUILLET 2023

GRILLES DU JARDIN DU LUXEMBOURG - PARIS

“Plus de vingt ans de reportages pour la presse magazine m’ont permis

d’accéder au monde méconnu et secret de l’industrie.“

“J’ai ainsi eu le privilège d’entrer dans de nombreuses usines, certaines grandes comme des cathédrales, d’autres ressemblant à des laboratoires, certaines quasi automatisées, d’autres encore où les techniques sont ancrées dans la tradition. Très vite, j’ai dû m’adapter aux contraintes particulières de ce sujet, notamment au manque de lumière. Réussir des prises de vue dans ces lieux pas toujours accueillants, est un défi. Il faut en saisir l’organisation souvent complexe et en appréhender les décors peu lisibles.

C’est ainsi que j’ai découvert la beauté singulière, parfois quasi abstraite, de ces espaces dédiés à la production. Une esthétique cachée que l’on déniche dans des sites détenus par des multinationales mais aussi dans ceux des petites entreprises familiales. Je me suis aussi attaché à restituer la présence des hommes et des femmes qui, dans une chorégraphie très précise s’activent à leurs tâches. Ce sont leur savoir-faire, leur tour de main et leur expertise qui font tourner les usines. Ces photos veulent aussi leur rendre hommage et donner à voir l’excellence de leur travail.

Je vous invite à découvrir ces fleurons de l’Industrie, leur univers inattendu, spectaculaire, voire déroutant. Ce voyage en quatre-vingts photos vous emmène là où sont fabriqués ces objets qui participent de notre vie sans même que nous y pensions.

A un moment où l’on s’inquiète de la désindustrialisation de notre pays et du vieux continent, ce voyage a aussi quelque chose de rassurant et d’encourageant : l’expertise industrielle française et européenne a encore fière allure. “

LES PHOTOS DE L'EXPOSITION

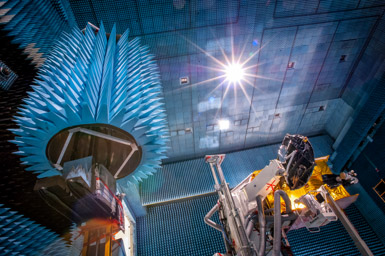

C’est dans cette salle anéchoïque, dont les parois neutralisent les ondes, que l’on simule une communication entre la terre et un satellite en position géostationnaire. Il s’agit de tester le fonctionnement correct des antennes. Les essais durent de trois à semaines et permettent notamment de valider la qualité du signal et la capacité du satellite.

*****

In this room, whose walls neutralise the waves, communication between the earth and a geostationary satellite is simulated in order to test the correct operation of the antennas. The tests last three to four weeks and are used to validate the quality of the signal and the capacity of the satellite.

- 1 / 80

- Airbus Defence and Space, Toulouse (Haute-Garonne - France) 2006

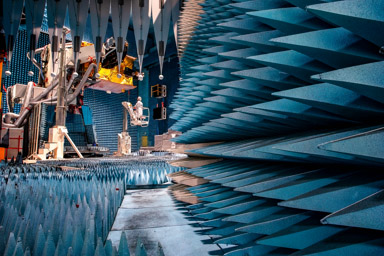

D’une surface de 60 mètres carrés et d’une hauteur de 15,50 mètres, cette salle anéchoïque est la plus grande du genre en Europe. Ses flancs en mousse de carbone absorbent l’ensemble des signaux parasites qui ne sont pas dirigés directement vers le satellite. Un système mécanique soutient certaines parties de l’engin pour compenser l’effet de la gravité.

*****

With a surface area of 600 square meters and a height of 15.50 meters, this anechoic chamber is the largest of its kind in Europe. Its carbon foam sides absorb all the signals that are not directed directly towards the satellite to avoid parasitic reflections. A mechanical system supports certain parts of the spacecraft to compensate for the effect of gravity.

- 2 / 80

- Airbus Defence and Space, Toulouse (Haute-Garonne - France) 2006

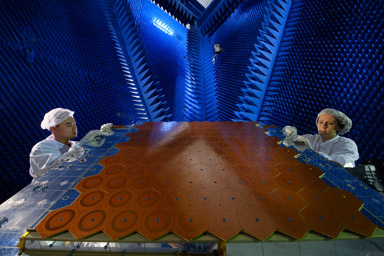

On teste les performances d’une antenne de satellite – la structure en nid d’abeille posée sur la table – dans une chambre anéchoïque ou chambre sourde. Les cônes en mousse bleue absorbent les ondes sonores, ce qui permet de recréer le silence spatial. Des capteurs permettent entre autres de mesurer les perturbations électromagnétiques.

*****

To ensure that a telecommunications satellite carries out its mission perfectly, the performance of its antennae is tested in an anechoic chamber, aka a "sound chamber". Lined with foam cones that absorb electromagnetic waves so as not to interfere with transmission and reception measurements, the antennae of a geostationary satellite transmit as if it were actually in space, i.e. 36 000 km from the Earth!

- 3 / 80

- Thales Alenia Space, Toulouse (Haute-Garonne - France) 2016

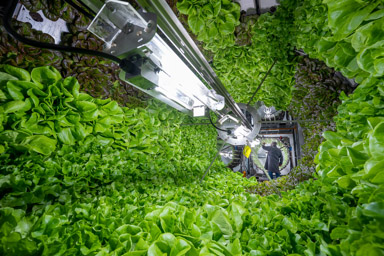

Ici, on envisage déjà de créer les conditions favorables pour la survie de l’homme sur la Lune ou Mars, désormais envisagée dans un avenir relativement proche. Thales étudie sérieusement la possibilité de créer des potagers de l’espace. Des salades ou des tomates pourraient ainsi pousser grâce à la lumière artificielle de LED.

*****

Here, one is already thinking about creating the conditions for human survival on the Moon or Mars, which might be possible in the relatively near future. Thales Alenia Space is studying the possibility of creating vegetable gardens in space. Salads and tomatoes could be grown using artificial LED light.

- 4 / 80

- Thales Alenia Space, Turin (Italie) 2015

Après avoir été bardé de capteurs, ce satellite de télécommunications va être enfermé dans un caisson de vide thermique. Il y sera « stressé » pendant plusieurs semaines. Pour être sûr qu’il fonctionne en conditions extrêmes, on recrée le vide spatial dans ce gros cylindre métallique capable de simuler des variations de température entre – 120 et + 180° C.

*****

After being fitted with multiple sensors, this telecommunications satellite will be enclosed in a thermal vacuum chamber for several weeks to test its behaviour in space. To ensure that it functions in an extreme environment, space cold and solar radiation are recreated in this large metal cylinder capable of simulating temperature variations between - 120 and +180°C. The satellite is protected with a golden thermal insulator, the space equivalent of that used for survival blankets!

- 5 / 80

- Thales Alenia Space, Cannes (Alpes-Maritimes - France) 2016

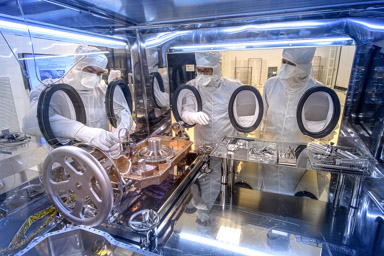

Ces ingénieurs assemblent des éléments destinés à une partie d’Exomars, une sonde développée par l’Agence spatiale européenne pour étudier l’atmosphère martienne. Les opérations ont lieu dans une salle stérile conçue pour éviter la présence de tout micro-organisme. L’objectif est de ne pas polluer les prélèvements avec des éléments provenant de la Terre.

*****

Mars is of great interest to scientists who hope to find traces of life there. This is the aim of the Exomars mission developed by the European Space Agency. Designed not to contaminate the future expedition's scientific equipment, the assembly operations are taking place here in Turin in a sterile room under conditions as rigorous as those of laboratories under high biological security. The risk would be that, once on the Red Planet, Earth bacteria could be confused with traces of Martian life.

- 6 / 80

- Thales Alenia Space, Turin (Italie) 2016

*****

Turin is the heart of European manned space flight. Since 2013, teams have been assembling here the bulk of the Cygnus cargo ship which regularly supplies the International Space Station (more commonly known as ISS). These cargo ships have a transport capacity that currently amounts to more than 3 tonnes of supplies, materials and equipment for the astronauts staying on the ISS. The first modules for the future lunar station and the first private space station are also being assembled here now.

- 7 / 80

- Thales Alenia Space, Turin (Italie) 2016

C’est dans cet énorme hall que l’on assemble le moteur cryotechniques Vulcain®2.1, fonctionnant avec de l’hydrogène et de l’oxygène liquides. Il développe une poussée de 138 tonnes au décollage et fonctionne dans des températures extrêmes (entre plus 3 000 degrés et moins 253 degrés). C’est ce moteur qui va propulser l’étage principal des fusées Ariane 6, un programme de l’Agence Spatiale Européenne dont ArianeGroup est le maître d’œuvre.

*****

The Vulcain®2.1 cryogenic engine, which runs on liquid hydrogen and oxygen, is assembled in this enormous hall. It develops a thrust of 138 tonnes at take-off and operates in extreme temperatures (between + 3 000 degrees and - 253 degrees). This very engine will power the main stage of the Ariane 6 rockets, a European Space Agency programme for which ArianeGroup is the prime contractor.

- 8 / 80

- Ariane Group, Vernon (Eure - France) 2023

Préparation d’un essai de tenue diélectrique (vérification du niveau d’isolement assigné d’un appareil électrique) d’un matériel haute tension dans le hall d’essai 420 kV. Ce laboratoire de recherche et développement permet de tester des équipements électriques en appliquant jusqu’à 1 000 000 V en tension alternative ou continue et jusqu’à 3 000 000 V en impulsionnel.

*****

Preparation of a dielectric strength test (verification of the rated insulation level of an electrical device) of high-voltage equipment in the 420 kV test hall. In this research and development laboratory, electrical equipment can be tested by applying up to 1,000,000 V in AC or DC voltage and up to 3,000,000 V in impulse.

- 9 / 80

- EDF, Laboratoire R&D Les Renardières (Seine et Marne - France)

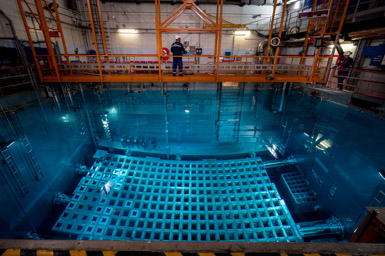

Immergées dans cette eau lumineuse, les barres de combustible usées passent près de deux ans en piscine pour perdre de leur radioactivité. Elles sont ensuite envoyées au centre de retraitement. Pendant leur cycle de vie de quatre ans dans le réacteur, les pastilles d'uranium auront permis de fournir de l’électricité à plus de 3,5 millions de personnes.

*****

The spent fuel rods are immersed for nearly two years in the luminous water of this pool to lose their radioactivity. They are then sent to the reprocessing centre. During their four-year life cycle in the reactor, the uranium pellets will have supplied electricity to more than 3.5 million people.

- 10 / 80

- EDF, Centrale nucléaire du Blayais (Gironde - France) 2023

Quelle que soit leur taille et leur poids, toutes les pièces d’une centrale nucléaire sont minutieusement contrôlées, entretenues ou remplacées. Les rotors de 5,30 mètres de diamètre et 150 tonnes n’échappent pas à cette règle. Entraînés à 1 500 tours par minute par la seule force de la vapeur produite, ils font tourner l’alternateur qui fournit l’électricité.

*****

Regardless of their size and weight, all parts of a nuclear power plant are carefully checked, maintained or replaced. The rotors, which are 5.30 meters in diameter and weigh 150 tonnes, are no exception to this rule. Driven at 1,500 revolutions per minute by the sheer force of the steam produced, they turn the alternator that supplies the electricity.

- 11 / 80

- EDF, Centrale nucléaire du Blayais (Gironde - France) 2023

Vue de la salle des machines de la centrale hydroélectrique souterraine de Serre-Ponçon dans les Hautes-Alpes. Ses 4 machines de production d’électricité sont composées chacun d’un alternateur et d’une roue de type Francis de 22 tonnes, comme celle de secours au premier plan. Elle exploite l’eau du plus important lac artificiel de France pour fournir de l’électricité à 291 000 personnes.

*****

View of the engine room of the Serre-Ponçon underground hydroelectric plant in the Hautes-Alpes. Its 4 electricity generating machines are each composed of an alternator and a 22-ton Francis type wheel, like the back-up one in the foreground. It harnesses the water of France's largest man-made lake to supply 291,000 people with electricity.

- 12 / 80

- EDF, Barrage de Serre Ponçon (Hautes Alpes - France) 2023

Cet ingénieur observe un cylindre de cristal de silicium. Ce dernier sera découpé en tranches, destinées à être le substrat de base pour la construction de puces électroniques. Au début du processus, la mince tige de silicium qui soutient l’ensemble est plongée dans la matière en fusion provoquant la cristallisation. Un disque se forme et celui-ci, tout en tournant, est lentement remonté durant deux jours et se transforme en un cylindre d’une très grande pureté.

*****

This engineer looks at a cylinder of silicon crystal which will be cut into wafers to be used as the basic substrate for the manufacturing of electronic chips. At the beginning of the process, the thin silicon rod that supports the whole piece is immersed in the molten material, causing crystallisation. A disc is formed, and, while rotating, it is slowly raised over a period of two days, turning into a cylinder of very high purity.

- 13 / 80

- Siltronic, Freiberg (Allemagne) 2007

Cette société a codéveloppé la technologie Smart Cut qui permet de réaliser des empilements de couches monocristallines de semi-conducteurs ultrafines (de 10 à 100 nanomètres). Ces galettes améliorent les performances énergétiques des circuits intégrés. Le procédé implique des traitements à haute température dans un four dont on voit ici la porte en forme de bouclier.

*****

This company has co-developed the Smart Cut technology, which enables the production of stacks of ultra-thin (10 to 100 nanometers) monocrystalline semiconductor layers. These wafers improve the energy performance of integrated circuits. The process involves high-temperature processing in a furnace, the shield-shaped door of which is shown here.

- 14 / 80

- Soitec, Bernin (Isère - France) 2007

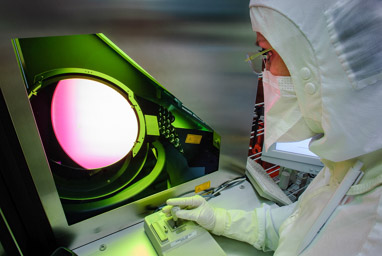

Cette tranche de SOI (pour « silicium on insulator », silicium sur isolant), spécialité de l’entreprise, présente une teinte rose, caractéristique d’un empilement silicium-sur-oxyde. Un technicien scrute l’objet à l’aide d’un joystick qui peut l’incliner, le retourner et le faire tourner. L’inspection est complétée par une microscopie à balayage électronique.

*****

This SOI (silicon on insulator) wafer, a speciality of the company, has a pink tinge, characteristic of a silicon-on-oxide stack. A technician scans the object with a joystick that can tilt, turn and rotate it. Inspection is completed with a scanning electron microscope.

- 15 / 80

- Soitec, Bernin (Isère - France) 2007

Préparation d’un lot à livrer de plaques de silicium sur isolant. Que ce soit en salle blanche ou pendant l’expédition aux fabricants de circuits intégrés, l’environnement est rigoureusement contrôlé en termes de température et d’hygrométrie et exclut la présence de particules ou de contaminant organique.

*****

Preparing a batch of silicon-on-insulator wafers for delivery. Whether in the clean room or during shipment to IC manufacturers, the environment is rigorously controlled in terms of temperature and humidity and excludes the presence of particles or organic contaminants.

- 16 / 80

- Soitec, Bernin (Isère - France) 2007

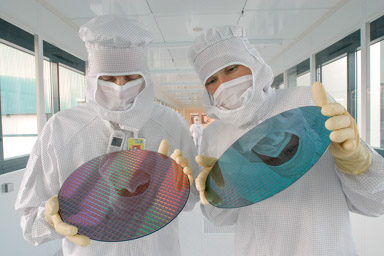

Ces ingénieurs examinent des « wafers », des galettes de silicium de 30 centimètres de diamètre. C’est sur ce matériau semi-conducteur que sont gravés les microprocesseurs. A l’époque, les traits de gravure étaient de 65 nanomètres, aujourd’hui les puces les plus avancées sont annoncées entre 3 et 7 nanomètres (10 000 fois plus fin qu’un cheveu !).

*****

These engineers are examining silicon wafers which are 30 centimeters in diameter. Microprocessors are etched on this semiconductor material. Back then, the engraving lines measured 65 nanometers, today the most advanced chips are announced to be between 3 and 7 nanometers (10 000 times thinner than a hair!).

- 17 / 80

- GlobalFoundries (ex-AMD), Dresde (Allemagne), 2007

Marcher naturellement, modifier sa foulée à volonté… Ryadh Sallem, alors membre de l’équipe de France de basket-fauteuil, en fait la démonstration grâce aux « computer legs » conçues par la firme allemande. Logé dans la jambe artificielle, un microprocesseur analyse en temps réel le mouvement imprimé par la cuisse du sportif. Puis le transmet au genou qui adopte l’allure désirée.

*****

Walking naturally, changing one's stride at will... Ryadh Sallem, then a member of the French wheelchair basketball team, demonstrated this thanks to the "computer legs" designed by the German firm. Housed in the artificial leg, a microprocessor analyses in real time the movement made by the athlete's thigh. It then transmits it to the knee, which adopts the desired gait.

- 18 / 80

- Ottobock, Paris (France), 2006

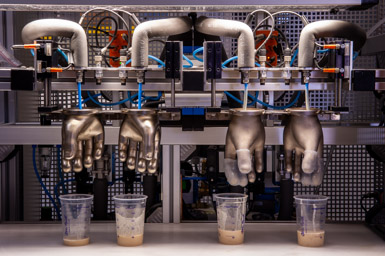

Les prothèses de mains sont munies d’un mécanisme capable d’interpréter les signaux électriques émis par les muscles du bras. Leur enveloppe réaliste est composée de latex coulé dans des moules en acier inoxydable. Ces derniers, une fois remplis de gomme liquide sont trempés dans l’eau brûlante pour faire durcir la matière. Trois doigts sont protégés de la chaleur afin d’obtenir une pellicule de latex plus fine. C’est là que seront logées les articulations.

*****

The hand prostheses are equipped with a mechanism capable of interpreting the electrical signals emitted by the arm muscles. Their realistic envelope is made of latex cast in stainless steel moulds. The moulds, once filled with liquid gum, are dipped in scalding hot water to harden the material. Three fingers are protected from the heat to obtain a thinner film of latex. The joints will be housed in them.

- 19 / 80

- Ottobock, Les Ulis (Essonne - France) 2006

*****

The SolidSail mast, over 80 meters high, is a new step towards carbon-free shipping and is intended for sailing ocean liners and cargo ships. The oval-shaped carbon top section measures 64.8 meters and 2.14 meters in its largest diameter. It is the strongest unbraced mast in the world. The carbon fibre sail has a surface area of 1,500 square meters.

- 20 / 80

- Chantiers de l’Atlantique, Saint-Nazaire (Loire-Atlantique - France) 2023

*****

This large block, weighing 2,100 tonnes, is the electrical substation for the Calvados offshore wind farm, which will be located off the coast of Courseulles-sur-Mer and is scheduled to come into service in 2024. With a capacity of 450 MW, it will be used to collect the electricity produced offshore and raise the voltage from 33 kV to 220 kV so that it can be transported to the onshore grid.

- 21 / 80

- Chantiers de l’Atlantique, Saint-Nazaire (Loire-Atlantique - France) 2023

Une fois terminée et « préarmée » (tous les câbles sont prêts à être raccordés), la timonerie d’ « Harmony of the Sea » est posée. C’est depuis ce lieux stratégique que le commandant du paquebot, entouré d’une trentaine de membres d’équipage chargés de la barre, des transmissions et de la navigation, dirigera la manœuvre.

*****

Once completed and "pre-armed" (all cables are ready to be connected), the wheelhouse of the Harmony of the Seas is installed. The ship’s captain, surrounded by some thirty crew members in charge of steering, transmissions and navigation, will direct the manoeuver from this strategic location.

- 22 / 80

- Chantiers de l’Atlantique, Saint-Nazaire (Loire-Atlantique - France) 2015

Mise en place d’une des deux monumentales chaînes d’amarrage d’ »Harmony of the Sea ». Elles mesurent chacune 385 mètres de long pour un poids de 180 tonnes. Les ancres pèsent, à elles seules, 21 tonnes. Et il faut compter une heure pour les descendre ou les remonter.

*****

Installation of one of the two monumental mooring chains of the Harmony of the Seas. They are each 385 meters long and weigh 180 tonnes. The anchors weigh 21 tonnes each. And it takes an hour to lower or raise them.

- 23 / 80

- Chantiers de l’Atlantique, Saint-Nazaire (Loire-Atlantique - France) 2016

Vue aérienne des ponts supérieurs du «Harmony of the Sea», avec ses piscines et ses toboggans, avant sa livraison. Ce paquebot destiné à la compagnie américaine Royal Caribbean était le plus grand navire de croisière jamais construit. Le bâtiment, qui possède 2 700 cabines et 16 ponts, peut embarquer 6 780 passagers et 2 100 membres d’équipage.

*****

Aerial view of the upper decks of the Harmony of the Seas, with its pools and slides, before delivery. This liner built for the American company Royal Caribbean was the largest cruise ship ever built. It has 2,700 cabins and 16 decks, and can carry 6,780 passengers and 2,100 crew members.

- 24 / 80

- Chantiers de l’Atlantique, Saint-Nazaire (Loire-Atlantique - France) 2016

L’A350 sort de la station où ont été assemblés la pointe avant, les fuselages avant et arrière, avec pas moins de 6000 rivets. Pas encore muni d’un train d’atterrissage, l’appareil est tracté par un “transbordeur”. Les échafaudages se referment autour de l’avion et les opérateurs peuvent ainsi procéder aux différentes opérations d’assemblage. L’ensemble de la chaîne d’assemblage final de l’A350 a une surface équivalente à celle de douze terrains de football.

*****

The A350 leaves the station where the nose cone, front and rear fuselages have been assembled with no less than 6,000 rivets. Not yet equipped with landing gear, the aircraft is towed by a "ferry". The scaffolding closes around the aircraft and the operators can then proceed with the various assembly operations. The entire A350 final assembly line has a surface area equivalent to twelve football pitches.

- 25 / 80

- Airbus Commercial, Toulouse (Haute-Garonne - France) 2023

Chaîne d’assemblage finale de l’A350, sur la station dédiée à l’installation des “monuments” (toilettes, cuisines et modules de la zone de repos de l’équipage). Les parois capitonnées sont les matelas d’isolation thermo-phoniques de l’avion qui sont positionnées entre la structure de l’avion et les panneaux qui constituent les murs de la cabine. Il y a près de 170 km de câbles dans un A350. Plus de cinq cents appareils de ce type sont aujourd’hui en exploitation dans le monde.

*****

A350 final assembly line, on the station dedicated to the installation of the "monuments" (toilets, kitchens and crew rest area modules). The padded walls are the aircraft's thermo-phonic insulation blankets that are positioned between the aircraft structure and the panels that make up the cabin walls. There are about 170 km of cables in an A350. More than five hundred of these aircraft are currently in operation around the world.

- 26 / 80

- Airbus Commercial, Toulouse (Haute-Garonne - France) 2023

A l’arrière de ce modèle H130, on remarque le « fenestron », un marqueur des hélicoptères Airbus. Le rotor ainsi caréné renforce la sécurité autour de l’appareil. Après six mois de montage, l’engin est presque fini. Pour être mis en service, il doit encore passer par le contrôle qualité, les tests avec les pilotes d’essais et un vol d’acceptance avec le client.

*****

At the rear of this H130 model, the "fenestron", a hallmark of Airbus helicopters, stands out. The rotor is shaped in this way to increase safety around the aircraft. After six months of assembly, the aircraft is almost finished. Before it can be put into service, it still has to go through quality control, tests with test pilots and an acceptance flight with the customer.

- 27 / 80

- Airbus Helicopters, Marignane (Bouches-du-Rhône - France) 2022

Ces trois appareils en cours de finition sont des modèles H125, version actuelle des fameux Écureuils. Cette lignée d’hélicoptères légers est la quatrième la plus vendue dans le monde avec plus de 7 000 livraisons. Ce type d’engin peut être utilisé pour de très nombreuses missions : évacuation médicale, travail aérien, transport de passagers, tourisme, ravitaillement, etc.

*****

These three aircraft being finished are H125 models, the current version of the famous Écureuils. This line of light helicopters is the fourth best-selling in the world with more than 7,000 deliveries. This type of aircraft can be used for a wide range of missions: medical evacuation, aerial work, passenger transport, tourism, refuelling, etc.

- 28 / 80

- Airbus Helicopters, Marignane (Bouches-du-Rhône - France) 2022

Ces hélicoptères, un H130 à gauche et trois H125, sont à l’assemblage final dans une sorte de gigantesque garage. Ce site est le troisième de France par la taille après ceux d’Airbus à Toulouse et de Michelin à Clermont-Ferrand. Il emploie près de 8 000 personnes (12 000 en comptant les sous-traitants).

*****

These helicopters, one H130 on the left and three H125s, are undergoing final assembly in a gigantic delivery centre. This site is the third largest in France after Airbus in Toulouse and Michelin in Clermont-Ferrand. It employs nearly 8,000 people (12,000 including subcontractors).

- 29 / 80

- Airbus Helicopters, Marignane (Bouches-du-Rhône - France) 2022

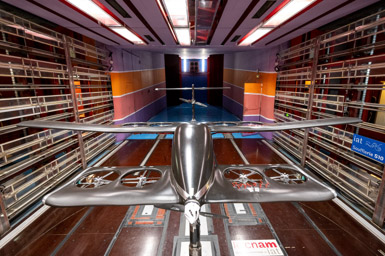

Test dans la soufflerie du CNAM d’une maquette au 1/5 d’ATEA, avion à décollage et atterrissage vertical (grâce aux rotors dans les ailes). L’appareil, alternative bas carbone (jusqu’à – 80 % d’émissions de CO2) et silencieuse à l’hélicoptère, sera commercialisé à partir de 2026. Sa motorisation hybride électrique permet d’atteindre 200 kilomètre-heure et une autonomie de 400 kilomètres.

*****

At the CNAM (National Conservatory of Arts and Crafts), test in a wind tunnel of a 1/5 scale model of ATEA, a vertical take-off and landing aircraft (thanks to rotors in the wings). The aircraft, a low-carbon (up to 80% less CO2 emissions) and silent alternative to the helicopter, will be marketed from 2026. Its hybrid electric motorisation allows it to reach 200 km/h and a range of 400 kilometers.

- 30 / 80

- Ascendance Flight Technologies, Saint-Cyr-l’Ecole (Yvelines - France) 2021

Les techniciens assemblent un système à pile à combustible conçu par la société basque. Il sera monté sur un vélo à assistance électrique-hydrogène. Située sous le réservoir blanc qui contient l’hydrogène, la pile transforme ce gaz non polluant en électricité pour la propulsion du vélo. Cette technologie combine autonomie élevée (160 kilomètres), recharge rapide (2 minutes) et durabilité (plus de 10 ans).

*****

The technicians are assembling a fuel cell system designed by the Basque company. It will be mounted on a hydrogen-electric bicycle. Located under the white tank containing the hydrogen, the cell transforms this non-polluting gas into electricity to propel the bike. This technology combines high autonomy (160 kilometers), fast recharging (2 minutes) and durability (over 10 years).

- 31 / 80

- Pragma Industries, Biarritz (Pyrénées-Atlantiques - France) 2023

A l’atelier montage, les opérateurs installent le groupe motopropulseur - le moteur, les échappements et les trains arrières - d’un modèle A 110 S équipé d’un moteur de 300 CV. L’opération prend 20 minutes. Une fois l’ensemble mécanique installé et connecté, viendra le tour de l’habillage (sièges, aménagements intérieurs, vitres) et des éclairages. Une voiture passe d’une semaine et demie à deux semaines dans l’usine pour être fabriquée.

*****

In the assembly workshop, operators install the powertrain - the engine, exhausts and rear axles - of an A110 S model equipped with a 300 HP engine. The operation takes 20 minutes. Once the mechanical components have been installed and connected, the next step is to fit the trim (seats, interior fittings, windows), lighting and bumpers. It takes one and a half to two weeks to manufacture a car in the factory.

- 32 / 80

- Alpine, Dieppe (Seine Maritime - France) 2023

A la sortie de l’atelier peinture, l’opératrice effectue le contrôle qualité de la classique robe bleue alpine de la carrosserie d’un modèle A 110. A ce stade, la casse en aluminium ne pèse que 200 kilos, ce qui est très faible même pour une sportive. Relancée voilà six ans sur le site historique de Dieppe qui emploie 450 collaborateurs, la production atteint désormais vingt-deux véhicules par jour.

*****

When it leaves the paint shop, the operator carries out quality control on the classic blue Alpine bodywork of an A110 model. At this stage, the painted aluminium body weighs around 200 kilos, which is very low, even for a sports car. Relaunched six years ago at the historic Dieppe site, which employs 450 people, production now reaches twenty-two vehicles per day, about half of which are exported.

- 33 / 80

- Alpine, Dieppe (Seine Maritime - France) 2023

La fabrication des pneus commence par la réalisation des différentes gommes qui sont malaxées à froid dans des mélangeurs. Un pneu est composé de plus de deux cents matériaux : élastomères (caoutchouc naturel et synthétique), charges renforçantes (noir de carbone, silice), plastifiants (résines, huiles), renforts métalliques (câbles, tringles) et textiles (rayonne, aramide, nylon, polyester…).

*****

The manufacture of tyres begins with the production of the different rubber compounds which are kneaded in cold mixers. A tyre is made up of more than two hundred materials: elastomers (natural and synthetic rubber), reinforcing fillers (carbon black, silica), plasticizers (resins, oils), metal reinforcements (cords, bead wires) and textiles (rayon, aramid, nylon, polyester, etc.).

- 34 / 80

- Michelin, Vittoria (Espagne) 2002

Un pneu « cru » va être placé dans la presse de cuisson. Il s’agit de de l’ultime opération du cycle de fabrication. C’est elle qui donne sa rigidité au produit final par la vulcanisation du caoutchouc. Dans cette usine du Pays basque espagnol, Michelin fabrique des pneus dit de spécialité parmi les plus gros du monde pour les engins de génie civils et les énormes tombereaux utilisés par l’industrie minière.

*****

A "raw" tyre will be placed in the curing press in the final operation in the manufacturing cycle. It gives the final product its rigidity through the vulcanisation of the rubber. In this factory in the Spanish Basque Country, Michelin manufactures some of the world's largest specialty tyres for civil engineering machinery and the gigantic dumpers used by the mining industry.

- 35 / 80

- Michelin, Vittoria (Espagne) 2002

L’énorme cylindre blanc, appelé bouclier, protège le travail de la roue de coupe. Cette dernière est l’élément bleu, couleur retenue pour les tunneliers dédiés au Grand Paris Express, qui creuse en tournant sur un axe central. Les gravats sont évacués par la chambre d’excavation (dont l’entrée est en rouge) puis emmenés à l’arrière du train, 100 mètres plus loin, par une vis sans fin.

*****

The huge white cylinder, called a shield, protects the work of the cutting wheel. The latter is the blue element, the colour chosen for the tunnel boring machines dedicated to the Grand Paris Express, which dig by rotating on a central axis. The rubble is removed through the excavation chamber (whose entrance is in red) and then taken to the rear of the train, 100 meters further on, by an auger.

- 36 / 80

- Herrenknecht, Schwanau (Allemagne) 2022

Après huit à dix mois de construction et une série de tests pour valider la livraison au client, le tunnelier est intégralement désassemblé pour partir vers le chantier. Gros plan sur le centre de la roue de coupe en cours de démontage. On y distingue les molettes et les couteaux qui abrasent le sol. La roue complète mesure 10 mètres de diamètre.

*****

After eight to ten months of construction and a series of tests to validate delivery to the customer, the tunnel boring machine is completely disassembled and sent to the construction site. Close-up of the centre of the cutting wheel being dismantled. You can see the wheels and knives that abrade the ground. The complete wheel has a diameter of 10 meters.

- 37 / 80

- Herrenknecht, Schwanau (Allemagne) 2022

L’avancée d’un tunnelier – une douzaine de mètres par jour - peut se faire « sous pression » pour compenser le vide laissé dans le sol et éviter les effondrements. Les techniciens, préalablement équipés, peuvent accéder à cette chambre sous pression pour réparer la roue. Ils passent alors par un sas de compression et de décompression niché dans le bouclier (en haut de la photo).

*****

The advance of a tunnel boring machine - a dozen meters per day - can be carried out "under pressure" to compensate for the vacuum left in the ground and to avoid collapses. The technicians, who are equipped in advance, can access this pressure chamber to repair the wheel. They then pass through a compression and decompression chamber nestled in the shield (top of photo).

- 38 / 80

- Herrenknecht, Schwanau (Allemagne) 2022

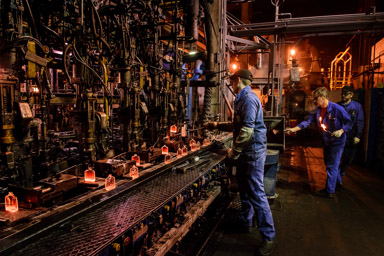

En sortant du haut-fourneau, la fonte liquide est à 1450 degrés. Cet opérateur « écrème » la surface de la coulée à l’aide d’une sorte de râteau métallique. Il s’agit d’écarter des portions oxydées qui pourraient polluer la composition de l’alliage. La fonderie débite chaque jour 15 000 mètres de tuyaux d’adduction et d’assainissement d’eau.

*****

When it comes out of the blast furnace, the liquid iron is at 1,450 degrees. This operator "skims" the surface of the melt with a sort of metal rake to remove oxidised portions that could pollute the composition of the alloy. The foundry produces 15,000 meters of water supply and sewer pipes every day.

- 39 / 80

- Saint-Gobain PAM, Pont-à-Mousson (Meurthe-et-Moselle - France) 2021

Ce technicien contrôle l’épaisseur du revêtement intérieur en polyuréthane d’une canalisation. Ce type de garniture s’emploie pour transporter les effluents agressifs, pour lesquels le ciment, revêtement intérieur habituel des tuyaux de fonte, ne convient pas. Il faut une épaisseur minimale sans laquelle la propriété barrière du polyuréthane pourrait se dégrader à l’usage.

*****

This technician checks the thickness of the polyurethane lining of a pipe. This type of lining is used to transport aggressive effluents, for which cement, the usual lining of cast iron pipes, is not suitable. A minimum thickness is required, without which the barrier property of the polyurethane could degrade in use.

- 40 / 80

- Saint-Gobain PAM, Pont-à-Mousson (Meurthe-et-Moselle - France) 2021

Ce site proche de Barcelone est la plus importante usine de désalinisation d’eau de mer en Europe. Elle peut produire 200 millions de mètres cubes d’eau par jour et alimenter 4,5 millions d’habitants. La technologie employée s’appelle osmose inverse : l’eau mise sous pression (dans les tubes bleus, sur les côtés de la photo) est filtrée par une série de membranes qui récupèrent le sel.

*****

This site near Barcelona is the largest seawater desalination plant in Europe. It can produce 200 million cubic meters of water per day and supply 4.5 million inhabitants. The technology used is called reverse osmosis: the pressurised water (in the blue tubes on the sides of the photo) is filtered by a series of membranes that recover the salt.

- 41 / 80

- Agence Catalane de l’Eau, El Prat de Llobregat (Espagne), 2011

Les machines à papier produisent un ruban de 3,40 mètres de large à un rythme impressionnant (de 600 à 1 000 mètres par minute). Une fois lissé, le papier est bobiné sur un mandrin d’acier pour former les « bobines mères ». Ces rouleaux géants sont ensuite découpés en « bobines filles » de différentes largeurs qui seront transformées en cahiers, enveloppes et autres ramettes.

*****

The paper machines produce a 3.40-metre-wide ribbon at an impressive rate (from 600 to 1,000 meters per minute). Once smoothed, the paper is wound onto a steel core to form the "mother rolls". These giant rolls are then cut into "daughter rolls" of different widths to be transformed into notebooks, envelopes and other reams.

- 42 / 80

- Clairefontaine, Etival-Clairefontaine (Vosges - France) 2012

Après avoir été récupérées pour être recyclées, les chutes de bobines découpées partent à la refonte. Elles seront ensuite réintégrées, dans une immense cuve, à la pâte à papier. Celle-ci, préalablement broyée, est mélangée à de l’eau et à des additifs – colles et amidon – qui améliorent la résistance des feuilles.

*****

The offcuts of the rolls are set aside to be recycled. They are reintegrated then into the paper pulp in a huge tank. The pulp is ground and mixed with water and additives - glues and starch - to improve the strength of the sheets.

- 43 / 80

- Clairefontaine, Etival-Clairefontaine (Vosges - France) 2012

Cette chaîne sort 300 petits berlingots pour lave-linge à la minute. Un film hydrosoluble est déroulé sur un tambour (à l’arrière-plan) où il épouse les formes des cavités. Celles-ci sont ensuite remplies de lessive puis recouvertes d’un second film. Une fois dans la machine l’enveloppe du berlingot en se dissolvant libérera la lessive. McBride produit pour le compte des marques de distributeur.

*****

This line produces 300 small laundry pods per minute. A water-soluble film is unrolled onto a drum (in the background) where it conforms to the shape of the cavities. The cavities are then filled with detergent and covered with a second film. In the washing machine, the film dissolves and the detergent is released. McBride produces for private labels.

- 44 / 80

- McBride, Estaimpuis (Belgique) 2011

A l’époque, le site engloutit 60 000 tonnes d'acier par an pour fabriquer des canettes. Une presse découpe d’abord les feuilles en disques. Ces derniers sont ensuite transformés en godets par emboutissage, puis allongés par une bague d’étirage qui leur donne leur aspect cylindrique.

*****

In 2015, the site consumes 60,000 tonnes of steel per year to make cans. A press cuts the sheet metal into discs and converts them into cups by stamping. The cups are then stretched to give them the final shape of a can.

- 45 / 80

- Ball Packaging, Bierne (Nord - France) 2015

Après être passées par une sorte d’énorme lave-vaisselle qui nettoie 3 000 boîtes par minute (à l’arrière-plan à gauche), les canettes en fer-blanc sont happées par un tapis magnétique et enduites d’un apprêt. Elles rejoignent ensuite les ateliers d’impression. Le cycle de fabrication dure environ deux heures.

*****

After passing through a huge dishwasher-type machine that cleans 3,000 cans per minute (in the background on the left), the steel cans are picked up by a magnetic belt and coated with a primer. They are then taken to the print shop. The production cycle takes about two hours. The plant in the north of France produces 7 to 8 million cans a day for various brands of soft drinks, beer and energy drinks.

- 46 / 80

- Ball Packaging, Bierne (Nord) 2015

De part et d’autre de ce grand hall, deux rangées de « body makers », comme on appelle les machines qui allongent les boîtes pour leur donner leur forme finale ainsi que leur résistance mécanique à la pression. Ces engins ont été installés entre 2020 et 2021 quand l’usine s’est convertie du fer blanc à l’aluminium.

*****

On either side of this large hall are two rows of "body makers". These machines stretch the cans to give them their final shape and ensure mechanical resistance to pressure. This equipment was installed in 2020 and 2121 when the factory converted from steel to aluminium cans. All production equipment was renewed during this conversion.

- 47 / 80

- Ball Packaging, Bierne (Nord - France) 2022

Célèbre pour sa forme de coquillage, le modèle Cosmolite, lancé en 2008, est constitué de Curv, un matériau ultra rigide et résistant aux basses températures en polypropylène tissé. Il faut 95 secondes pour fabriquer la coque de la valise dans un moule auquel on applique une pression allant jusqu’à 200 tonnes.

*****

This shell-shaped suitcase, launched in 2008, is made of an ultra-rigid, low-temperature resistant woven polypropylene material. It takes 95 seconds to make the shell of the case in a mould to which up to 200 tonnes of pressure is applied.

- 48 / 80

- Samsonite, Oudenarde (Belgique) 2011

Lors de leur conception, les valises subissent une quinzaine de tests, dont celui de la pluie. Le bagage est aspergé d’un litre d’eau au mètre carré par minute. Il ne doit pas contenir plus de 150 millilitres de liquide après un quart d’heure à ce régime pour être déclaré conforme.

*****

The suitcases undergo fifteen tests during the design process, including a rain test. The luggage is sprayed with one litre of water per square metre per minute. It must not contain more than 150 millilitres of liquid after a quarter of an hour at this rate to be declared compliant.

- 49 / 80

- Samsonite, Oudenarde (Belgique) 2011

Les peaux de veau sont étirées sur une sorte d’énorme machine à repasser. Elles passent deux minutes sur de gros cylindres chauffants (à droite), puis sont soumises à une pression sous vide. L’opérateur a le coup de main pour les étaler sans plis. L’entreprise, fondée en 1842, fournit tous les grands noms du sac de luxe.

*****

Calf hides are stretched on a kind of huge ironing machine. They spend two minutes on large heating cylinders (right) and are then subjected to vacuum pressure. The operator has a knack for spreading them out without wrinkles. The company, founded in 1842, supplies all the big names in leather goods.

- 50 / 80

- Tanneries Haas, Eichhoffen (Bas-Rhin - France) 2015

Une étonnante collection remplit les étagères de l’arrière-boutique du chausseur de Marcel Proust, Jean Cocteau et… Coluche. Dans l’atelier où il fabrique ses souliers sur mesure, le maître bottier conserve une forme en bois des modèles choisis par ses clients. Le nom de ces derniers est classé secret défense.

*****

An astonishing collection fills the shelves of the back room of the shoe manufacturer appreciated by Marcel Proust, Jean Cocteau and... Coluche, the comedian. In the workshop where he custom-makes his shoes, the master bootmaker keeps a wooden form of the models chosen by his customers, whose names are classified "top secret".

- 51 / 80

- Berluti, Paris (France), 2011

Biseautage d’un composant de mouvement chez le maître horloger. A l’aide d’un outil à main équipé d’un micromoteur et d’un abrasif caoutchouté, l’artisan chanfreine chacune des arêtes vives, avant de polir soigneusement la surface pour un effet esthétique. Ce travail de haute minutie est réalisé sous une loupe binoculaire pour obtenir un résultat parfait, malgré l’échelle minuscule.

*****

Bevelling a component of a movement at the master watchmaker's. Using a hand tool equipped with a micromotor and a rubberised abrasive, the craftsman chamfers each of the sharp edges before carefully polishing the surface for an aesthetic effect. This meticulous work is carried out under a binocular magnifying glass to obtain a perfect result despite the tiny scale.

- 52 / 80

- Hublot, La Chaux-de-Fonds (Suisse) 2016

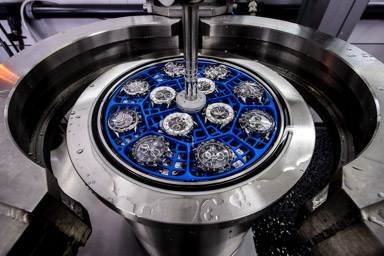

Afin de garantir l’étanchéité de ces modèles à une profondeur déterminée, chaque montre est placée dans un récipient. La montre est alors immergée dans de l’eau et soumise à une pression définie. Un autre test, utilisant de l’hélium, s’assure également qu’il n’y ait aucun risque d’infiltration d’eau à l’intérieur du boîtier.

*****

In order to guarantee the water-resistance of the watches at a specific depth, they are placed in a container. They are then immersed in water and subjected to a defined pressure. Another test, using helium, also ensures that there is no risk of water infiltration inside the case.

- 53 / 80

- Tag Heuer, La Chaux-de-Fonds (Suisse) 2013

Avec des gestes d’une minutie extrême, cet artisan de la maison Chaumet, place Vendôme, réalise le sertissage des diamants sur un collier en or. Celui-ci est enchâssé dans un support en cire rigide afin de pouvoir être travaillé. Un tel bijou demande jusqu’à trois mois de travail.

*****

With extremely meticulous gestures, this craftsman from the venerable house on Place Vendôme, founded in 1780, sets the diamonds on a gold necklace which is placed in a rigid wax support so that it can be worked on. Such a jewel requires up to three months of work.

- 54 / 80

- Chaumet, Paris (France), 2013

Deux fois par jour, le maître de cave tourne les bouteilles stockées dans les crayères, afin de précipiter les levures vers le goulot. Au bout de six semaines, les flacons sont dégorgés pour éliminer les dépôts. Dans ces anciennes carrières, la température (11° C toute l’année) et le taux d’humidité (85 à 90 %) permettent au vin de vieillir harmonieusement.

*****

Twice a day, the cellar master turns the bottles stored in the former chalk pits or “crayères”, in order to precipitate the yeast towards the neck. After six weeks, the bottles are disgorged to eliminate the deposits. In these old quarries, the temperature (11°C all year round) and the humidity level (85-90%) allow the wine to age harmoniously.

- 55 / 80

- Ruinart, Reims (Marne - France), 2011

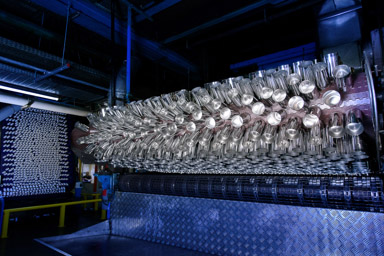

En sortie de four, le verre en fusion est acheminé sur les machines de formage. Les paraisons (les gouttes de verre à 1225° C), coupées au poids du futur flacon, tombent dans un premier moule où de l’air soufflé donne forme à son ébauche. Cette dernière est ensuite transférée dans le moule finisseur où elle acquiert sa silhouette définitive.

*****

The molten glass is transported from the furnace to the forming machines. The gobs (drops of glass at 1225°C), cut to the weight of the future bottle, fall into a first mould where blown air gives shape to their outline. They are then transferred to the finishing mould where they acquire their final silhouette.

- 56 / 80

- Verescence, Mers-les-Bains (Somme - France) 2014

Les flacons sont polis au feu et chauffés quelques dizaines de secondes à 1500° C. Cela permet d’éliminer les défauts de surface et de rendre le verre éclatant. Ils sont ensuite maintenus à 600° C pendant près d’une heure, avant d’être progressivement refroidis. L’usine produit 200 millions de flacons par an pour les géants de la parfumerie et de la cosmétique.

*****

The bottles are fire-polished for several tens of seconds at 2500°C. This eliminates surface defects and makes the glass shine. They are then heated again for almost an hour at 500°C before being gradually cooled. The factory produces 200 million bottles a year for the giants of the perfume and cosmetics industry.

- 57 / 80

- Verescence, Mers-les-Bains (Somme - France) 2014

Gros plan sur la pose automatisée des capuchons dorés en nid d’abeille sur les flacons d’Aqua Allegoria, l’une des créations phares de la maison créée à Paris en 1828. Ce site entièrement dédié au parfum, inauguré en 1994, produit environ 7 millions de flacons par an avec un effectif d’une centaine de personnes.

*****

Close-up of the automated application of golden honeycomb caps on the bottles of one of the flagship creations of the house created in Paris in 1828. This site, which is entirely dedicated to perfume, was inaugurated in 1994 and produces around 7 million bottles per year with a staff of around one hundred people.

- 58 / 80

- Guerlain, Orphin (Yvelines - France) 2013

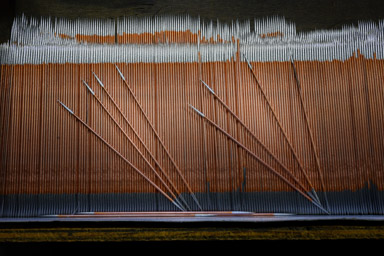

Cette PME familiale est le dernier fabricant français d’aiguilles à coudre. En début de fabrication, celles-ci se présentent d’abord sous la forme de « tronçons épointés » qui seront ensuite estampés, troués et sectionnés en leur milieu. En amont de la production, une pellicule de cuivre protège l’acier.

*****

This family-owned SME is the last French manufacturer of sewing needles. At the beginning of the production process, the needles are initially blunted pieces which are then stamped, perforated and cut in the middle. Before production, a copper film protects the steel.

- 59 / 80

- Bohin, Saint-Sulpice-sur-Risle (Orne - France) 2020

Ce site nordiste est le principal fabricant partenaire de la marque de sous-vêtements tricolore et symbolise le retour du « made in France » dans le textile. L’usine qui intègre toute la filière, du fil à la confection, compte quarante métiers à tricoter. Celui visible ici tourne avec soixante-douze bobines et produit de 10 à 15 kilos par heure de tricot constitué de jersey coton biologique (à 95 %) et d’élasthanne (5 %).

*****

This site in the north of France is the main partner manufacturer of the French underwear brand and symbolises the return of 'made in France' in the textile industry. The factory, which integrates the entire process from yarn to garment, has forty knitting machines. The one shown here runs on seventy-two spools and produces 10 to 15 kilos of knitwear per hour, made of organic cotton jersey (95%) and elastane (5%).

- 60 / 80

- Le Slip Français / Lemahieu, Saint-André-lez-Lille (Nord - France) 2023

Dans cet atelier de confection, les opératrices fabriquent des sous-vêtements. Celle au premier plan réalise les coutures plates pour la poche avant des boxers. Parmi les opérations à suivre : la réalisation de l’ourlet, la pose des élastiques et le piquage. La pièce sera terminée en cinq minutes.

*****

In this garment factory, operators make underwear. The worker in the foreground is making the flat seams for the front pocket of the boxers. Among the operations to follow: hemming, fitting the elastics and stitching. The piece will be finished in five minutes.

- 61 / 80

- Le Slip Français / Lemahieu, Saint-André-lez-Lille (Nord - France) 2023

Après être sorti de la trieuse, où il a été séparé des petites plumes, le duvet chaud est refroidi pendant une trentaine de minutes à la température ambiante. Il est ensuite stocké dans de gros sacs de 20 kilos en attendant d’être soufflé dans les édredons ou les oreillers.

*****

After coming out of the sorting machine, where it has been separated from the small feathers, the warm down is cooled for about thirty minutes at room temperature. It is then stored in large 20 kilo bags until it is blown into duvets or pillows.

- 62 / 80

- Dodo, Le Mans (Sarthe - France) 2012

Jusqu’à 5 tonnes de plumes d’oie et de canard sont lavées et stérilisées quotidiennement dans l’usine. Elles passent ensuite dans cette trieuse – en bois pour éviter l’électricité statique – où une soufflerie isole les plumettes et le duvet qui, plus léger, s’envole et peut être ainsi collecté.

*****

Up to 5 tonnes of goose and duck feathers are washed and sterilised daily in the factory. They then pass through this sorting machine - made of wood to avoid static electricity - where a blower separates the small feathers from the down. The latter, which is lighter, flies further away and can thus be collected.

- 63 / 80

- Dodo, Le Mans (Sarthe - France) 2012

Une partie du garnissage synthétique des produits fabriqués sur le site lorrain de cette PME familiale, est issue du recyclage de bouteilles en plastique. Le poids de ce type de couettes, dont l’enveloppe est en coton et le garnissage en polyester, est mesuré à 10 grammes près. Leur fabrication prend un peu plus de trente secondes.

*****

Part of the synthetic filling of the products manufactured at the Lorraine site of this family-owned SME comes from the recycling of plastic bottles. The weight of this type of duvet, with a cotton cover and polyester filling, is measured to the nearest 10 grams. They take less than five minutes to make.

- 64 / 80

- Dodo, Saint-Avold (Moselle - France) 2012

A chaque passage sous le bac de l’étireuse, les mèches en coton sont entourées d’une couche de paraffine d’un millimètre d’épaisseur, maintenue à l’état liquide à une température de 70° C. La manœuvre est répétée jusqu’à parvenir au format désiré. Ce genre de machine peut sortir jusqu’à 8 000 bougies à l’heure.

*****

Each time the cotton wicks pass under the stretching machine, they are coated with a one-millimetre-thick layer of paraffin, which is kept in a liquid state at a temperature of 70°C. The process is repeated until the desired format is achieved. This type of machine can produce up to 8,000 candles per hour.

- 65 / 80

- Bougies Devineau, Carquefou (Loire-Atlantique - France) 1997

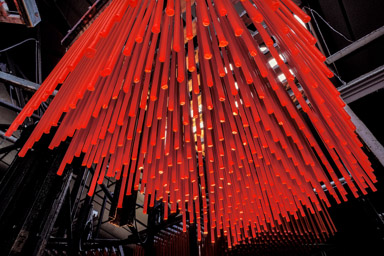

Les cierges d’église sont fabriqués selon une technique ancestrale dite du « trempage ». Les mèches sont installées sur un manège qui les fait plonger à plusieurs reprises, tout en les faisant tourner, dans un bain de paraffine, ici coloré en rouge. Puis, elles refroidissent à l’air libre, ce qui finalement confère à l’objet sa forme conique caractéristique.

*****

The church candles are made using an ancient technique known as "dipping". The wicks are placed on a carousel which plunges them several times, while rotating them, into a paraffin bath, here coloured red. They then cool in the open air, which finally gives the object its characteristic conical shape.

- 66 / 80

- Bougies Devineau, Carquefou (Loire-Atlantique - France) 1997

Ce site est spécialisé dans la transformation des oléagineux (colza et tournesol). Avant de les presser, on éclate les graines de tournesol pour écarter la coque de l’amande riche en huile et en protéines. Elles sont séparées par aspiration par ces cyclones en forme de cône. Les coques récupérées servent de combustible à une chaudière qui fournit l’énergie à l’usine.

*****

This site specialises in the processing of oilseeds (rapeseed and sunflower). Before being pressed, the sunflower seeds are split to separate the oil and protein-rich kernels from the hulls by suction through these cone-shaped cyclones. The recovered hulls are used as fuel for a boiler that supplies energy to the plant.

- 67 / 80

- Saipol, filiale d’Avril, Bassens (Gironde - France) 2017

Les graines de tournesol décortiquées sont traitées par les floconneuses. Dans ces machines, visibles de part et d’autre de la photo, elles sont aplaties entre deux cylindres tournants qui les transforment en flocons. Ces derniers sont ensuite chauffés et pressés. Processus qui permet de séparer l’huile brute et les tourteaux gras qui, eux, serviront à l’alimentation animale.

*****

The shelled sunflower seeds are processed by the flaking machines, visible on either side of the photo. In these, they are flattened between two rotating cylinders which transform them into flakes, which are then heated and pressed. This process separates the crude oil from the fatty cake, which is used for animal feed.

- 68 / 80

- Saipol, filiale d’Avril, Bassens (Gironde - France) 2017

Pour rendre consommable l’huile brute, issue de la pression des graines de colza et de tournesol, il faut la raffiner. Elle passe par les centrifugeuses, les grosses machines rondes. Les matières en suspension y sont séparées de l’huile liquide. La filtration et l’injection de vapeur d’eau contribuent aussi à obtenir un produit stable et neutre en goût.

*****

For the crude oil produced by pressing rapeseed or sunflower seeds to become edible, it must be refined. It goes through large round machines, the centrifuges. The suspended matter is separated from the liquid oil. Filtration and the injection of steam also contribute to obtaining a stable product with a neutral taste.

- 69 / 80

- Saipol, filiale d’Avril, Bassens (Gironde - France) 2017

De chaque côté, des feuilles de pâte, mélange d’eau et de semoule, qui ont d’abord été homogénéisées dans une sorte de laminoir. Elles vont passer dans une poinçonneuse qui découpe des petites pâtes comme les farfalles ou les francesines que l’on distingue sur le tapis roulant au centre. Ce site alimente toute la moitié nord de la France.

*****

On each side, sheets of dough, a mixture of water and semolina, which have first been homogenised in a sort of rolling mill. They are then passed through a punching machine which cuts out small pasta shapes such as farfalle or francesine, as can be seen on the conveyor belt in the centre. This site supplies the entire northern half of France.

- 70 / 80

- Panzani, Nanterre (Hauts-de-Seine - France) 2016

Une pluie de coquilletes ! La pâte est extrudée – mise sous pression dans un moule – pour qu’elle puisse prendre son aspect définitif. Ici, des coquillettes qui, à peine expulsées de leur forme, sont découpées par une lame circulaire lancée à 200 tours- minute, trop rapide pour être visible sur la photo.

*****

A shower of shell pasta! The dough is extruded - put under pressure in a mould - so that it can take on its final appearance. Here, coquillettes which, as soon as they are expelled from their mould, are cut by a circular blade spinning at 200 revolutions per minute, too fast to be visible on the photo.

- 71 / 80

- Panzani, Nanterre (Hauts-de-Seine - France) 2016

Après avoir été moulés, les spaghettis encore humides sont posés sur l’étendeuse. Ils sont alors amenés vers une scie qui égalise leurs longueurs. La machine sur le cliché en traite deux tonnes par heure. L’étape suivante est le séchage. Il faut compter quatre heures pour produire un paquet de spaghettis.

*****

After being moulded, the still wet spaghetti are placed on the spreader. They are then fed to a saw which equalises their lengths. Two tons are processed per hour. The next step is drying. It takes four hours to produce a package of spaghetti.

- 72 / 80

- Panzani, Nanterre (Hauts-de-Seine - France) 2016

La température est maintenue en permanence à - 20° C dans l’entrepôt de la plus grande usine française de glace. Plus de trente milles palettes de crèmes glacées et de cônes y sont conservées. Elles y restent le temps que soient connus les résultats des contrôles qualité réalisés tout au long de la production.

*****

The temperature in the warehouse of France's largest ice cream factory is kept at a constant -20°C. More than thirty thousand pallets of ice cream and cones are stored there, where they remain until the results of the quality controls carried out throughout the production process are known.

- 73 / 80

- Miko (©Unilever), Saint-Dizier (Haute-Marne - France) 2014

Ce pâton de sucre et de glucose parfumé à la menthe (d’où sa couleur bleue) sort de la cuisson. Il va être malaxé et refroidi par les deux bras métalliques visibles de part et d’autre de la table. La gomme sera ensuite pressée et roulée pour former un « fil de sucre » qui, une fois découpé et estampillé, prendra la forme de bonbons. Le cycle de production ne dure qu’une douzaine de minutes.

*****

This sugar and glucose dough, flavoured with mint (hence its blue colour), has just been baked. It will be kneaded and cooled by the two metal arms visible on either side of the table. The gum will then be pressed and rolled into a "sugar wire" which, once cut and stamped, will take the shape of candy. The production cycle only takes about 12 minutes.

- 74 / 80

- Confiserie du Nord (ex-Verquin confiseur), Tourcoing (Nord - France) 2010

Nounours, Père Noël, étoiles, lapins, … L’entreprise nordiste produit chaque année 2 000 tonnes de guimauve sous toutes les formes. Après 24 heures de pose dans des moules aux alvéoles recouvertes d’amidon, pour éviter qu’elle ne colle, la pâte a refroidi et trouvé sa forme définitive. Ces petits dômes passeront ensuite sous une cascade de chocolat.

*****

Teddy bears, Father Christmas, stars, rabbits... Each year, the company in the north of France produces 2,000 tonnes of marshmallow in all shapes and forms. After 24 hours in moulds with starch-covered cells to prevent sticking, the dough has cooled and found its final shape. These little domes will then be placed under a cascade of chocolate.

- 75 / 80

- La Chocolaterie Moderne (Chocmod), Roncq (Nord - France) 2022

Les fêtes approchent et les truffes au chocolat s’accumulent dans les bacs, attendant d’être empaquetées. Numéro 1 de cette gourmandise typiquement française, la société créée en 1948 sort jusqu’à 100 000 boîtes par jour. Près de 80 % de la production est exportée dans le monde entier.

*****

The holidays are approaching, and chocolate truffles are piling up in the bins, waiting to be packaged. The company, founded in 1948, produces up to 100,000 boxes of this typically French delicacy every day. Almost 80% of the production is exported worldwide.

- 76 / 80

- La Chocolaterie Moderne (Chocmod), Roncq (Nord - France) 2022

Le temps de la récolte qui s’étale de fin juillet à fin septembre, 5 000 tonnes de tomates sont ramassées quotidiennement auprès de quatre cents agriculteurs dans la campagne d’Emilie-Romagne. Acheminées à l’usine, elles sont d’abord triées puis lavées dans un bain d’eau claire pendant trois heures.

*****

During the harvest, which lasts from the end of July to the end of September, 5,000 tonnes of tomatoes are collected daily from four hundred farmers in the Emilia-Romagna countryside. They are then taken to the factory where they are first sorted and then washed in a clear water bath for three hours.

- 77 / 80

- Mutti, Parme (Italie) 2018

En sortie de « piscine », un flot de tomates se dirige vers l’usine, où elles sont pelées, prédécoupées et hachées. Il faudra 4 kilos de tomates pour 1 kilo de pulpe en boîte. Il se passe moins de six heures entre la récolte et la transformation ce qui permet de préserver la fraîcheur et le goût du fruit.

*****

As they leave the 'pool', a stream of tomatoes heads to the factory, where they are peeled, pre-cut and chopped. It takes 4 kilos of tomatoes for 1 kilo of canned pulp. Less than six hours pass between harvesting and processing, thus preserving the freshness and taste of the fruit.

- 78 / 80

- Mutti, Parme (Italie) 2018

Dans le potager futuriste de cette start-up, les végétaux poussent dans de grands tambours. A chaque rechargement en nouveaux plants, un robot déplace les cylindres à hauteur d’homme. Une fois remis en position (à droite sur la photo), les rouleaux tournent autour d’un axe où est fixé le système d’éclairage.

*****

In this start-up's futuristic vegetable garden, plants grow in large drums. Each time they are replenished with new plants, a robot moves the cylinders at human height. Once they are back in position (on the right in the photo), the rollers rotate around an axis where the lighting system is fixed.

- 79 / 80

- Futura Gaia, Tarascon (Bouches-du-Rhône - France) 2022

Ce jardin rotatif fonctionne avec une technologie appelée « croissance par injection gravitationnelle ». Les salades sont placées dans des racks garnis d’un terreau spécial. Elles sont arrosées goutte à goutte par les racines quand elles ont la tête en bas. Le système permet treize récoltes par an contre cinq dans les meilleures conditions dans la nature et divise la consommation d’eau en extérieur par vingt.

*****

This rotating garden works with a technology called "growth by gravitational injection". The salads are placed in racks filled with a special soil. They are watered drop by drop by the roots when they are upside down. The system allows thirteen harvests a year compared to five under the best conditions in nature and divides the consumption of water outdoors by twenty.

- 80 / 80

- Futura Gaia, Tarascon (Bouches-du-Rhône - France) 2022